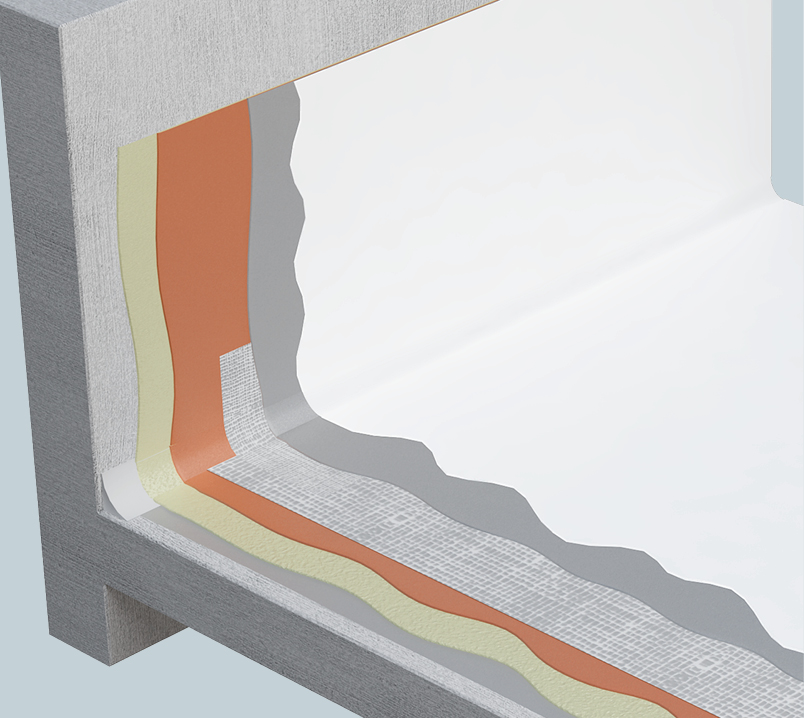

Pasos para la preparación del soporte de hormigón antes de impermeabilizar con membranas líquidas

Una correcta impermeabilización líquida dependerá de muchos factores. La buena calidad de los materiales y una excelente instalación, no son los únicos aspectos a tener en cuenta a la hora de planificar la intervención.

La preparación del soporte es una parte tan importante como el resto de pasos y será fundamental para garantizar el éxito de la impermeabilización y evitar costosas reparaciones. De este trabajo previo dependerá que contemos con superficies limpias, secas y libres de partículas sueltas que dificulten la adhesión.

Los objetivos de este primer paso tan necesario son la creación de un anclaje mecánico necesario, facilitar el anclaje químico adecuado y eliminar contaminantes y aplicaciones anteriores.

Para llevar a cabo este proceso de preparación antes de aplicar la poliurea o impermeabilización líquida, el primer paso es hacer una revisión del estado del soporte sobre el que tendremos que intervenir, verificando dos parámetros fundamentales:

1.- Las condiciones termohigrométricas del sustrato y el medio ambiente: Con esta revisión podremos descartar la presencia de condensaciones, rocío o humedad que puedan generar orificios que, a su vez, pongan en peligro la estanqueidad y adhesión de la lámina.

2.- Las condiciones mecánicas. Es muy importante saber qué resistencia a la rotura presenta al soporte, antes de empezar su impermeabilización.

Una vez realizada esta inspección procederemos a la preparación del soporte o sustrato, poniendo especial atención en el tratamiento de los puntos singulares. El soporte o sustrato puede estar compuesto por los siguientes materiales: hormigón, mortero, metal, ladrillo, cerámica, briquetas de gres, madera, geotextil, poliuretano, poliestireno, bitumen, fibrocemento o pinturas acrílicas. Dependiendo del tipo de soporte tendremos mayor o menor dificultad a la hora de prepararlo. En este artículo explicamos como actuar si el soporte es de hormigón o mortero:

Adecuaremos las superficies que se van a impermeabilizar ejecutando las acciones correctoras necesarias, limpiando (polvo, suciedad, aceites, grasas, siliconas u otros contaminantes que pueden afectar a la adherencia de la membrana) y comprobando que haya ausencia de humedad, que contemos con una temperatura adecuada (entre los 3ºC y los 35ºC), que el soporte sea resistente y esté cohesionado.

Una vez realizadas estas comprobaciones y, en caso de ser necesario, habrá que intervenir sobre el soporte con alguna las siguientes actuaciones:

- Pulido. En el caso de nuevos sustratos sin tratamientos especiales de endurecimiento de superficie. Se realiza con piedras de pulido rotativas. Es un método útil para eliminar de la superficie del hormigón toda clase de irregularidades, restos de sustancias producidas por un mal fraguado (lechada de cemento, áridos vistos).

- Repicado mecánico o escarificación. Si encontramos superficies antiguas con partes friables no diseminadas por toda la superficie.

- Fresado. En sustratos antiguos que estén particularmente degradados o contaminados donde sea necesario eliminar una capa continua y homogénea. Se realiza con una rueda dentada, con finalizaciones a base de carburo de tungsteno; de manera similar al lijado, aunque permite eliminar varias capas del soporte más rápidamente.

- Proyección de granalla de acero. Este proceso genera muy poco polvo y tiene como ventaja que deja perfecta la superficie en el 99% de los sustratos.

- Semifratasado del hormigón fresco. Para dejar una superficie regular y evitar otras acciones correctoras. Es un método sencillo y barato que genera buenos perfiles de preparación, aunque también genera mucho ruido y polvo, lo que hace necesario un aspirado posterior.

- Diamantado de desbaste. Es el sistema más versátil, de fácil manejo, y con poco margen de error. Tiene un mayor coste y también necesita una aspiración posterior para eliminar el polvo generado.

Una vez preparado el soporte y antes de la aplicación de la poliurea también será necesario verificar la resistencia a la ruptura del propio sustrato, para evitar que la aplicación de la membrana líquida cause delaminación del sustrato.

Estas pruebas de adhesión siempre deben realizarse de conformidad con un estándar ya que, de lo contrario, los valores no son comparables y por lo tanto no resultarán fiables.